Beschichtungsverfahren

Man unterscheidet grundsätzlich zwischen zwei unterschiedlichen Flammspritzverfahren und zwar dem Draht- und dem Pulverflammverfahren.

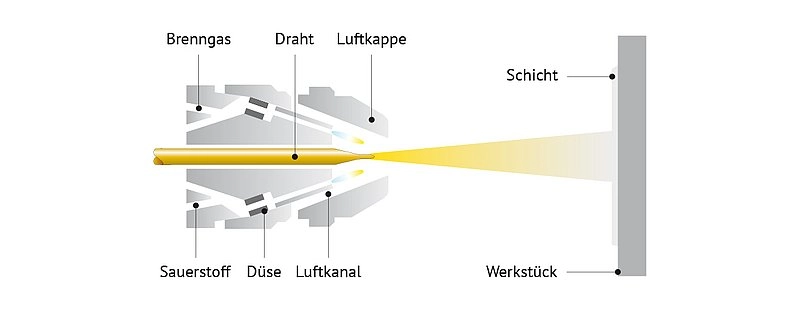

Drahtflamm

Die thermische Energie entsteht durch eine Autogen-Flamme, die kinetische Energie wird mittels Druckluft erzeugt.

Ein Massiv-Draht mit einem Durchmesser von 1,0–4,8 mm wird mittels eines Vorschubs konzentrisch der Brenngas-Sauerstoff-Flamme zugeführt, dort aufgeschmolzen und durch zusätzliche Druckluft verdüst und auf den Grundwerkstoff aufgeschleudert. Als Brenngase können Acetylen, Propan oder Wasserstoff eingesetzt werden.

Mögliche Schichtwerkstoffe

- FeCrNi-Legierungen

- reine Metalle wie z.B. Zink, Aluminium, Kupfer, etc.

- Fe-Basis-Legierungen

- Weißmetall

- reines Molybdän

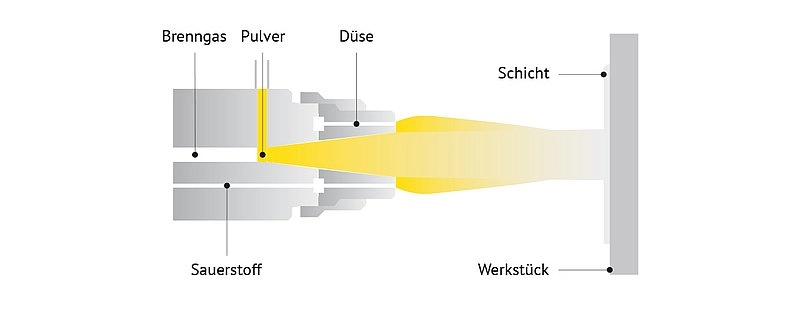

Pulverflamm

Eine Autogen-Flamme erzeugt die thermische und kinetische Energie.

Sinterschicht: Eine zusätzliche Möglichkeit besteht darin, beim Beschichten von „Selbstfließenden Legierungen“ kann man Sinterschichten erzeugen. Diese werden nach dem Beschichten auf „Sintertemperatur“ erhitzt und damit verbacken zu einer geschmolzenen kompakten Schicht.

Dieses Beschichtungsverfahren basiert auf dem gleichen Funktionsprinzip wie das Drahtflammspritzen, mit dem Unterschied, dass der Beschichtungswerkstoff pulverförmig ist. Pulverwerkstoffe mit einer Körnung von 45–125 µm können dafür verwendet werden. Dieses Prinzip sorgt für eine größere Palette von Zusatzwerkstoffen, da sich nicht alle Spritzzusätze als Draht herstellen lassen.

Mögliche Schichtwerkstoffe

- Ni-, Fe-, Cr-Basis; auch mit Hartstoffen wie Wc, Co, Cermets

- selbstfließende Legierungen NiCrBSI + Hartstoffe: Karbide, Cermets, etc.

- rostfreier Stahl

- reine Metalle z.B. Aluminium, Kupfer, etc.

- Keramiken (Oxyde): Aluminium, Titan, Chrom, Zirkon, etc.

Lichtbogen

Die thermische Energie wird mit einem elektrischen Lichtbogen, die kinetische Energie und die Zerstäubung mittels Druckluft erzeugt.

Durch eine geregelte Zuführung zweier Füll- und Massivdrähte mit einem Durchmesser von 1,0–4,8 mm, meist gleicher Zusammensetzung, wird immer soviel Draht nachgeführt, wie abgeschmolzen wird, um einen konstanten Lichtbogen zu zünden. Mit einem Zerstäubergasstrom wird der geschmolzene Spritzwerkstoff auf das Substrat beschleunigt.

Mögliche Schichtwerkstoffe

- reine Metalle wie z.B. Zink, Aluminium, Kupfer, etc.

- Fe-Basis-Legierungen

- Fe-Basis mit hohem Cr-Anteil

- rostfreier Stahl

- Co-Basis Werkstoffe wie z.B. Stellit, Triballoy, etc.

- Ni-Basis Werkstoffe wie z.B. Inconell, Hastelloy, SF-Legierungen, etc.

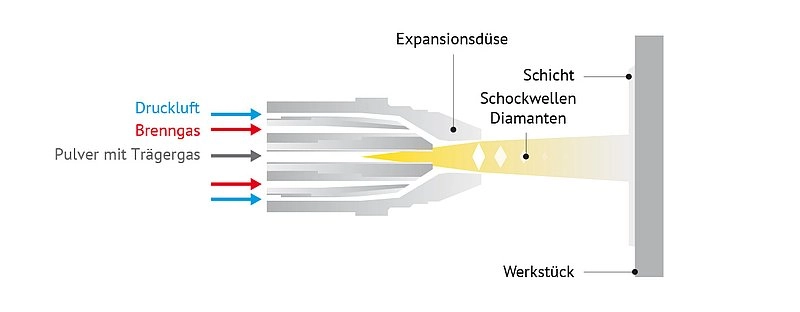

Hochgeschwindigkeits-Flammspritzverfahren HVOF (HVOF = high velocity oxy fuel)

Die thermische Energie wird mit einem elektrischen Lichtbogen, die kinetische Energie und die Zerstäubung mittels Druckluft erzeugt.

Durch eine geregelte Zuführung zweier Füll- und Massivdrähte mit einem Durchmesser von 1,0–4,8 mm, meist gleicher Zusammensetzung, wird immer soviel Draht nachgeführt, wie abgeschmolzen wird, um einen konstanten Lichtbogen zu zünden. Mit einem Zerstäubergasstrom wird der geschmolzene Spritzwerkstoff auf das Substrat beschleunigt.

Mögliche Schichtwerkstoffe

- reine Metalle wie z.B. Zink, Aluminium, Kupfer, etc.

- Fe-Basis-Legierungen

- Fe-Basis mit hohem Cr-Anteil

- rostfreier Stahl

- Co-Basis Werkstoffe wie z.B. Stellit, Triballoy, etc.

- Ni-Basis Werkstoffe wie z.B. Inconell, Hastelloy, SF-Legierungen, etc.

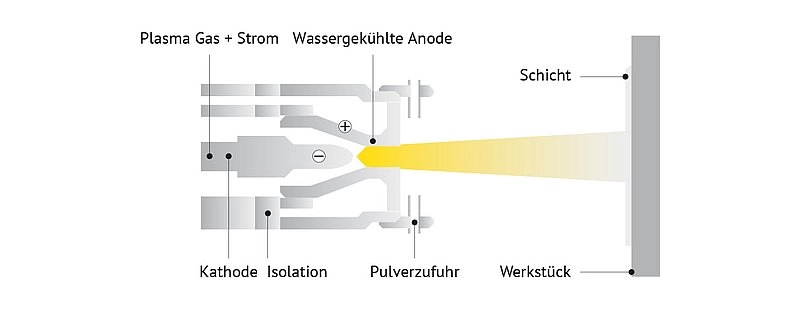

Plasma

Zwischen einer Anode und einer Wolframkathode wird mittels Hochfrequenz ein Lichtbogen gezündet.

Das zwischen den Elektroden hindurchströmende Gas (Ar, He, H2, N2 oder Gemische) wird dabei ionisiert, sodass ein mehrere Zentimeter langer Plasmastrahl entsteht. Die dort entstehenden Temperaturen können bis zu 16000° K erreichen. Der Spritzwerkstoff wird als Pulver außerhalb des Düsensystems in die Plasmaflamme injiziert und durch das Plasmagas auf die Substratoberfläche geschleudert.

Mögliche Schichtwerkstoffe

- AluTitanOxyd

- ChromOxyd

- AluOxyd

- TitanOxyd